全国服务热线:13799257870

全国服务热线:13799257870

在传统注塑行业中,相信每一个注塑调机师傅都会遇见的一个问题:注塑件出现不同情况的缩水,该怎么办??

有些模具制造商,在模具设计阶段初期不考虑DFM,随心所欲的设计模具部件。

所以在后续的产品开模后,出现了产品的出现了缩水等缺陷,然后又要求自己对应的改性材料供应商来帮忙解决该项问题,有时候材料供应商绞尽脑汁也没办法解决该问题,最后又理所当然的甩锅给供应商,认为供应商的水平实在太差。

作为曾经材料生产商真是欲哭无泪。

所以在本篇内容中,我将带大家详细的了解关于塑料件出现缩水后如何科学的,系统的,规划的处理缩水缺陷!

一:什么是塑料件缩水

缩水又可以被叫缩痕或凹痕(sink mark)是指塑胶件成形品表面上的凹陷不良,呈酒窝状或呈沟壑状,是注塑成型中发生频率最高、同时也非常难以消除的缺陷。

缩水会造成塑胶件外观面凹陷、表面不均匀,严重影响外观。过于明显的缩水缺陷还不能通过表面处理遮挡,光亮的表面处理还会放大缺陷。

如果是消费类产品,例如洗衣机、冰箱和笔记本电脑等,终端用户如果看到产品外观面上出现大量缩水,坑坑洼洼、凹陷不平,会认为产品设计出现问题,客户对产品的质量抱有怀疑的态度,严重影响品牌形象。

如果产品不直接面对终端用户,而是企业客户。客户看到大量缩水,会认为工程师非常不专业,也会影响公司形象。

另外,缩水还会影响塑胶件局部区域的尺寸,影响装配以及相应的功能实现。

总之,缩水看上去是小事,但是潜在危害是用户和客户的流失,还会影响装配等,不容小视。

下面,就请大家来欣赏各式各样的塑胶件缩水表演:

二:为什么会缩水

其实注塑的原理就是将原材料高温熔化,将融化后的材料高压挤进模具中进行冷却成型。但是在这个过程中被挤入模具冷却的材料是会产生收缩的,如果塑料件的结构厚度不一致或者一些不一定的因素导致冷却不均匀,就会发生不同程度的收缩。

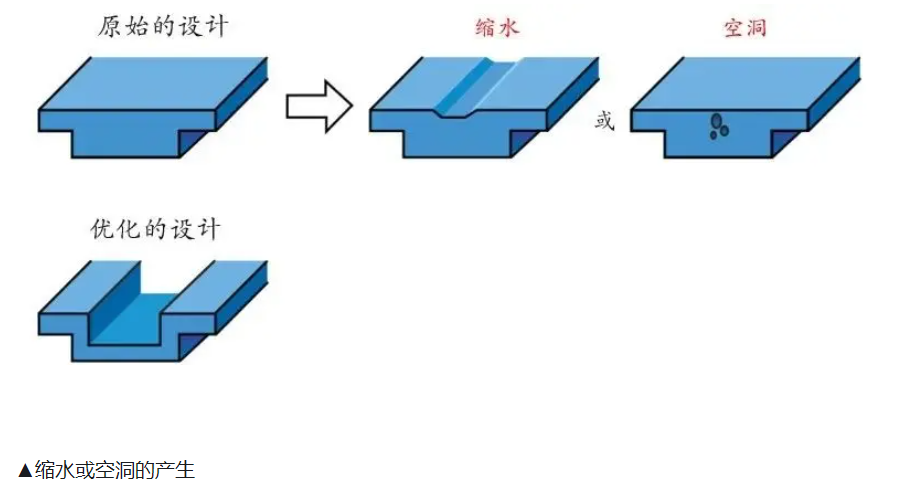

如果塑胶件外表面不够坚硬,无法抵抗内部收缩产生的拉力,表面材料就会向内部移动,而在后续得不到补偿的情况下,表面上就会产生缩水凹陷;如果塑胶件外表面足够坚硬,则会在内部产生空洞。

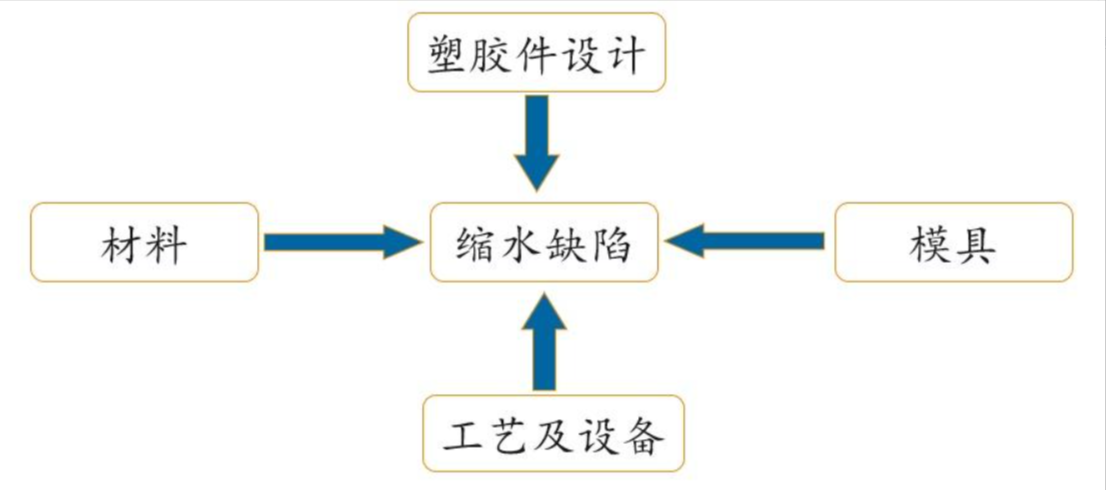

而产生缩水的具体因素包括塑胶材料、塑胶件设计、模具结构和注塑成型工艺参数等多方面,如下仅列出其中的一部分因素:

1: 塑胶材料收缩率大

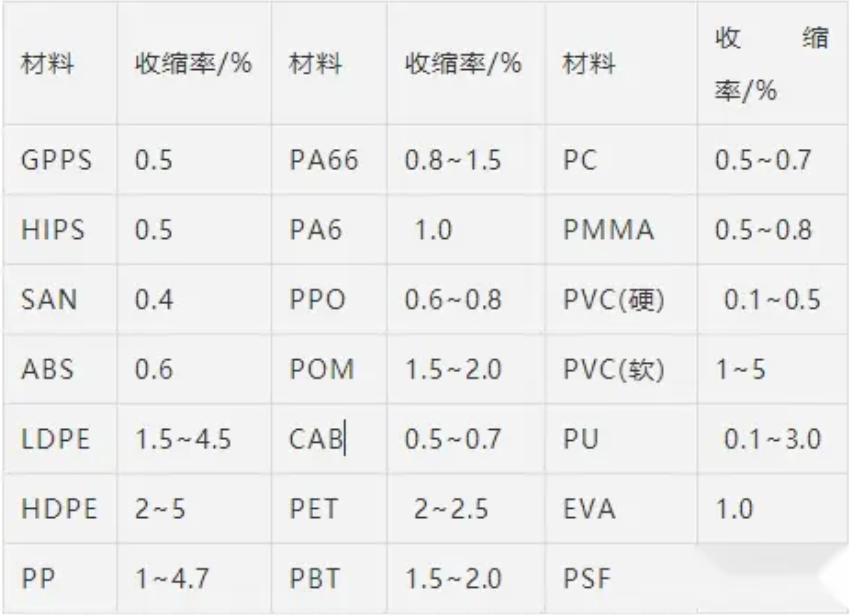

当塑胶材料收缩率较大时,则更容易发生缩水。从表1可以看出,PC/ABS的加强筋壁厚设计为基本壁厚的50%,发生缩水的可能性比较小。

而PBT的加强筋壁厚只有设计为基本壁厚的30%时,才不太可能发生缩水,这意味着即使加强筋壁厚稍微厚一点,就有很大的可能性发生缩水。

表1常用塑胶材料加强筋厚度与基本壁厚比值

2: 塑胶件局部壁厚过厚

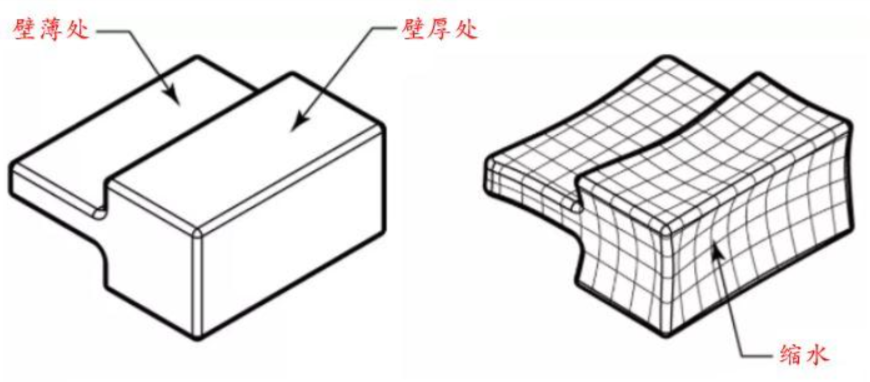

局部壁厚过厚的区域比壁薄的区域冷却得慢。壁薄的区域已经冷却固化,而壁厚过厚的区域还没有完全冷却固化。当壁厚过厚的区域继续冷却固化时,因为收缩而产生缩水。

所以壁厚的地方最容易发生在加强筋根部,支撑根部,加强筋部分以及加强筋和产品壁连接的地方。

3:塑料件壁厚不均匀

当塑料件的壁厚不均匀的时候,壁薄的地方冷却更快,收缩小,壁厚的地方冷却慢,收缩大,就会出现缩水的情况。

4:远离浇口

因为最先靠近浇口的地方,填充的材料最容易冷却,容易造成原理浇口的一方填充不均匀,而且远离浇口的地方保压也会比较小,所以就会造成远离浇口的地方冷却后收缩过大,继而出现缩水。

5:塑胶熔料从壁薄的区域流向壁厚的区域产生

如果浇口设置不当,使得塑胶熔料从壁薄的区域流向壁厚的区域,溶料在流经壁薄的区域时遇到温度较低的模具型腔,提前开始冷却,这很容易使得壁厚处难以充分充填,发生缩水的概率大大增加。

6: 冷却不均匀

当注塑模具的水路设计使得冷却不均匀时,冷却较快的区域先固化,收缩小,冷却较慢的区域后固化,收缩大,造成缩水。

7:注射压力过小和保压不足

当注射压力过小和保压不足时,在塑胶件收缩时,就没有足够的材料来补充收缩的区域,造成缩水。

8:注射量调整不当

螺杆式注射成型机注射终了时,必须在螺杆头部与喷嘴之间留有适当数量的熔融塑料(根据机台的大小在5MM左右),用它来缓冲。

若这个缓冲量为零,又把注射量调整到终了时,螺杆同时也顶到底,这样在保压时螺杆就无法前进,因而不能进行保压,产生缩水。

三:如何提前预防缩水

1缩水问题以预防为主

千万不要等到缩水缺陷真正产生了,才去匆匆忙忙的解决。

这时,也许可以解决问题,但有可能意味着我们可能需要修改塑胶件设计、修改模具浇口和流道等等,这不但会造成产品成本增加,还会造成产品的开发周期加长。

当然,还有更大的可能是因为产品结构和模具结构的限制,或者成本过高,造成无法修改,只能通过调机来解决,而调机往往不能从根本上解决问题,治标不治本。

最后的结果是各方委曲求全,一致接受缩水的现状。

2: 对待缩水的态度:不同塑胶件的缩水要区别对待

一般来说,一个产品包括A、B、C和D面。

A面是指用户在日常使用中经常看到的面,例如产品的正面,

B面是指用户在日常使用中不经常看到的面,例如产品的侧面;

C面是指用户在日常使用中看不到的面,例如产品的底面

D面是指产品结构的非外路面,例如产品的内表面和内部结构件,

显然,不同区域的塑胶件对缩水的要求也是不一样的。那么在设计时,就不能一视同仁,特征是当外观与强度有冲突时。

例如,为了提高塑胶件的强度,我们会尽量把加强筋的壁厚稍微厚一些,或者在加强筋的根部增加圆角:

但是,这无疑会产生缩水。那么,对于产品的重要外观面如A面,那么就要把加强筋的壁厚做的更薄一些,甚至取消根本圆角;

对于内部结构件,强度更重要,那么就需要把加强筋的壁厚稍微厚一些,同时根部增加圆角。

3:全方位考虑

预防缩水问题需要全方位考虑,单单从某一方向入手都无法从根本上预防缩水问题。

4:从塑胶件设计入手是最佳方案

通过后期的模具设计、注塑成型参数调整,也许可以解决缩水问题,也许不能。但是有一点是肯定的:那就是很容易增加塑胶件成本,这是绝对需要避免的。

5:团队合作

缩水缺陷的预防依靠产品设计工程师、模具工程师、注塑工程师和塑胶原材料供应商等各部门以及供应商的精诚合作。

在塑胶件设计时,产品设计工程师首先需要向塑胶原材料供应商寻求塑胶原材料的特性信息,其中就包括缩水的特性。

般来说,塑胶原材料供应商会有丰富的知识和技巧来解决各种缺陷。

在具体进行塑胶件设计时,产品设计工程师就需要按照相应的规则和指南来进行详细的塑胶件设计,例如遵守加强筋的壁厚不能太厚的指南。

而当产品设计工程师对设计有任何疑问和不确定时,就应当向模具工程师、注塑工程师和塑胶原材料供应商等及时寻求建议。并在设计评审时,邀请各方一同参与。

当塑胶件在三维软件中设计完成之后,产品设计工程师应当把塑胶件的外观需求准确的定义在二维图纸中,告知模具工程师具体的缩水要求,这样模具工程师在设计模具时,就会基于此去考虑模具结构的设计,包括浇口的大小、位置和数量、流道的大小、以及冷却水路的结构等。

而在试模时,上述四方应当在现场共同解决潜在的缩水问题。

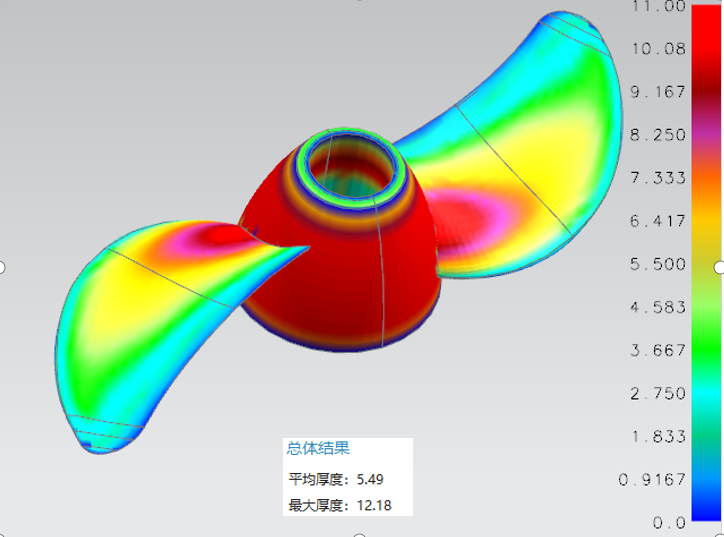

6:使用模流分析软件

在预测和解决缩水缺陷方面,模流分析软件是一个非常有用的工具。

在基于现有塑胶件设计、模具设计的基础上,使用模流分析软件(如Moldflow)可以预测缩水的大小。

如果发现缩水超过外观要求,则可以要求优化塑胶件设计(例如壁厚的地方掏空等)和优化模具设计(例如调整浇口的位置和大小等)。

四:从塑胶材料选择上解决缩水问题

不同塑料的收缩率如表2所示。

半结晶塑料,例如PBT、PP等,其收缩率较大,显然会放大缩水的缺陷;

无定型塑料,例如PMMA、ABS等收缩率小,会减缓缩水的缺陷。

相对于非填充或非增强塑料,填充和增加塑料的收缩率较小,也会在一定程度上减缓缩水的缺陷。

另外,塑料的流动性不好,这也会使得塑胶件在冷却收缩时材料等不到很好的补充,容易造成缩水缺陷的发生,例如PC材料。

当然,这里并不是说为了解决塑胶件的缩水缺陷,有意去选择收缩率低的塑料。

塑胶材料的选择受到很多因素的影响,缩水是仅仅其中之一。

只有在其它条件都符合的情况下,需要尽量选取收缩率低的塑料。

而对于工程师来说,一旦选择了收缩率高的塑料,特别是对于外观零件,则应当意识到潜在的缩水风险,通过塑胶件设计、模具设计和注塑工艺参数优化等提早预防,做到心中有数。

或者尽早把缩水风险与客户进行沟通交流,而不是等到塑胶件缩水发生了,客户看到产品,与预期相差甚远,那就得不偿失了。