全国服务热线:13799257870

全国服务热线:13799257870

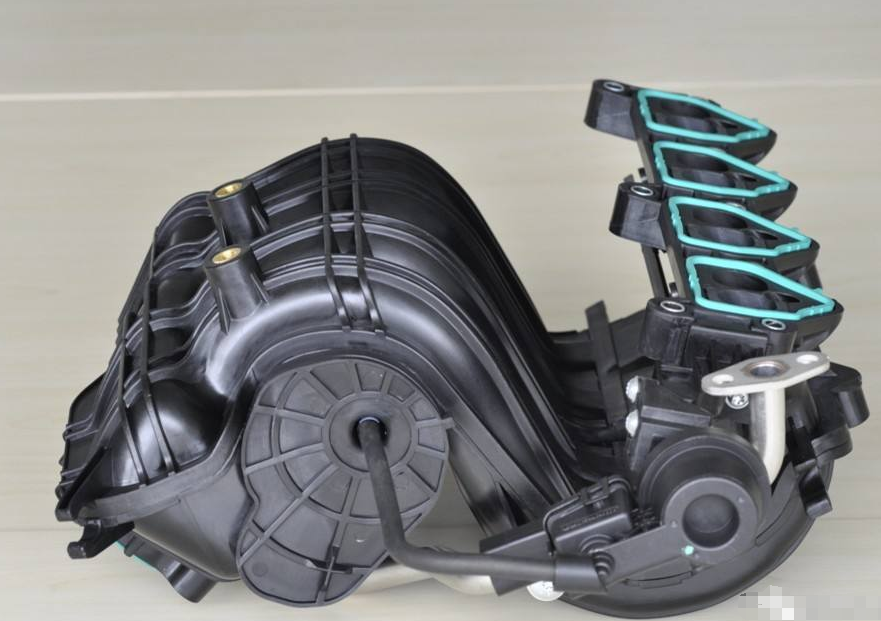

在上一章的内容中,我们一起探讨了关于增强筋的基础功能以及如何设计计算其惯性矩的公式。下面我们将继续探讨外观质量原则和加工工艺原则。

上一章的末尾我们知道加强筋的高度不能设计过高。因为在过高的情况下,塑料件会发生一定的形变。

1:变形计算:

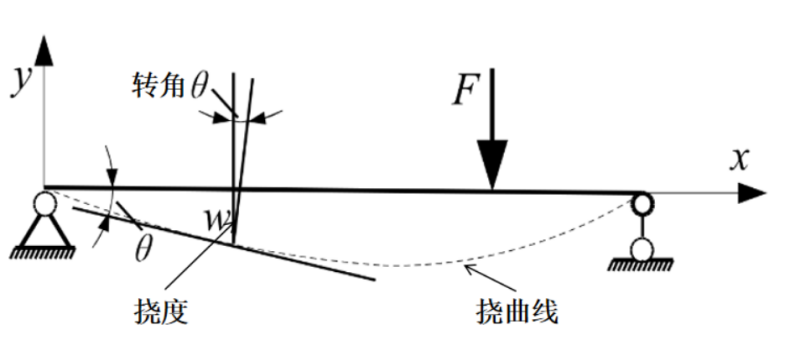

塑胶件的变形程度,也可以通过挠度表征,挠度一般指指梁、杨架等受弯构件在荷载作用下变形的位移量,通常指竖向方向 (y轴) 的,就是构件的竖向变形。

计算梁的变形(挠度和转角),关键在于确定挠曲线方程。

梁的挠曲线近似微分方程为:

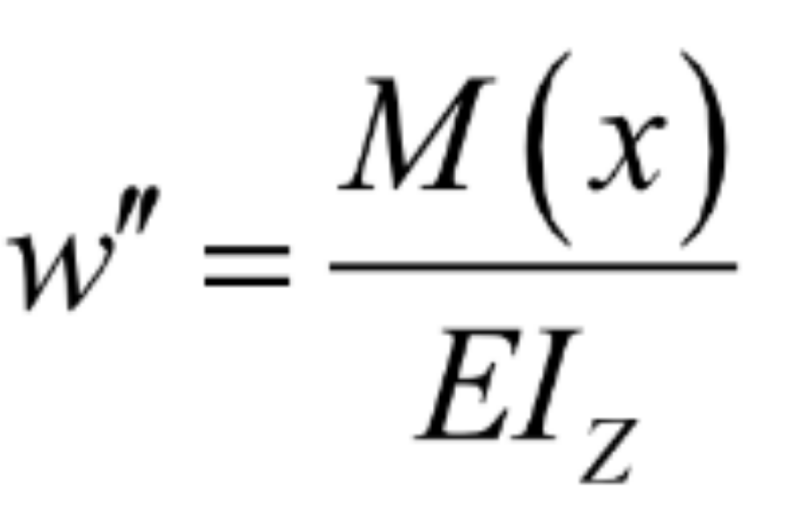

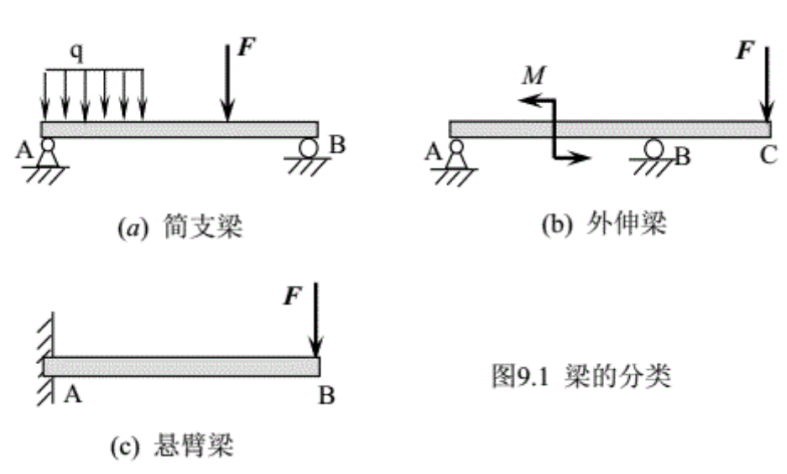

由于推导过程比较繁琐,这里就不详细推导了,感兴趣的可以查资料,由于梁的类型很很多种 (简支梁外伸梁,悬臂梁等),不同的梁不同的受载荷情况相对应的具体挠曲线微分方程不同。

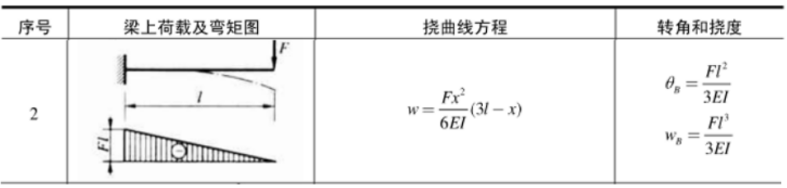

比如下图为一端固定,另一端受集中载荷的悬臂梁挠曲线方程、转角、最大挠度公式。

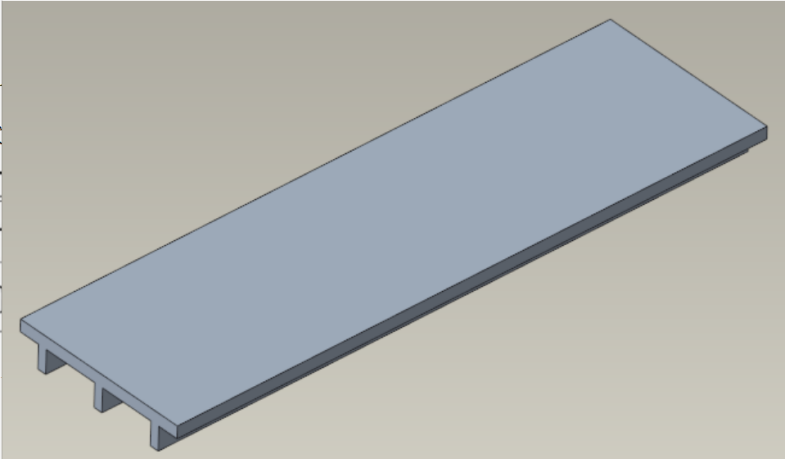

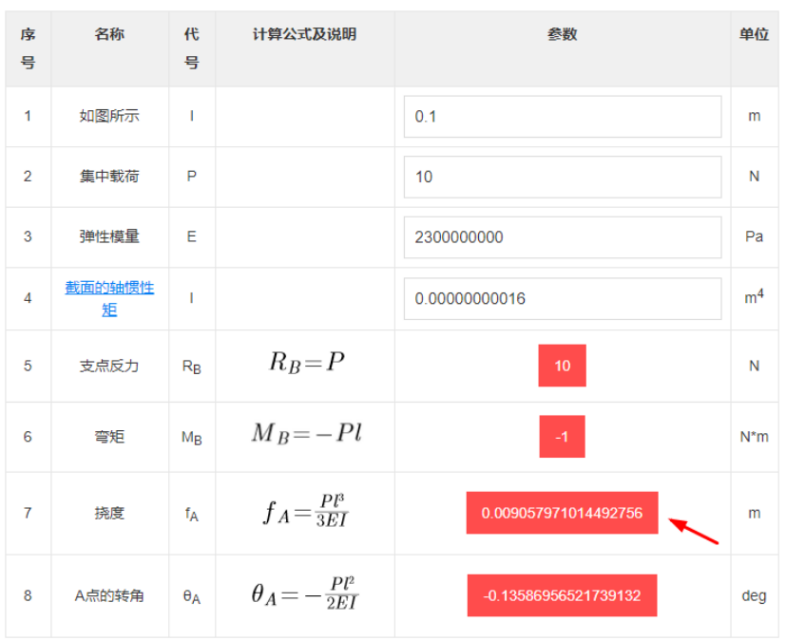

举例: 还是以上面提到的梁,如下图,梁长度0.1mm,材料为PC(弹性模量为2.3GPa),截面距还是160mm4,一端固定,另一端施加10N的力,求最大挠度?

下面通过公式 计算,得出结论为:9mm

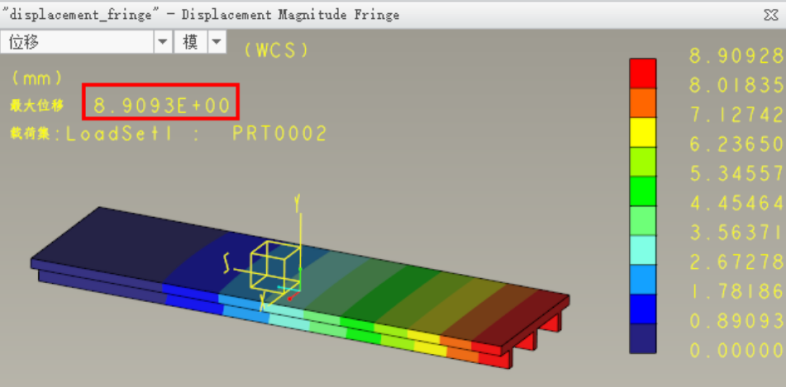

以下是通过软件仿真,结果为8.9mm,跟理论计算很接近,偏差0.1可能是网格划分问题,实际上对于复杂的模型,理论计算基本很难,还是需要靠软件计算解决。

2:减小变形的措施

由梁的挠曲线方程可知,梁的变形除了与梁本身的刚度有关外,还与梁所受的弯矩有关,刚度与材料的弹性模量和截面距有关,而弯知与梁的支承、荷载情况和跨长L有关,所以要减小梁的变形,除了提高梁本身的弹性模量外,还可以采取下列措施

1)提高抗弯截面系数和惯性矩

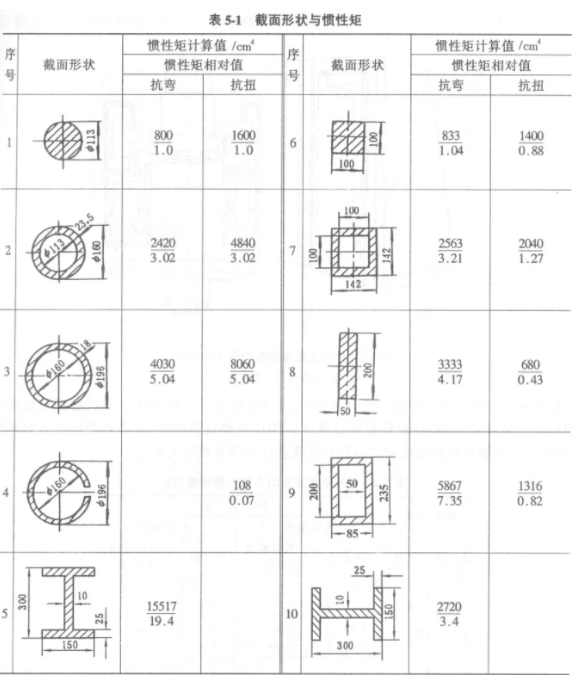

a) 选择梁截面的合理形状,下图为相同面积下不同形状截面的惯性矩对比。

由上图可知,同样的截面面积,惯性知越大,说明刚度越大;反之,要达到同样的刚度,使用惯性知越大的截面形状,对应的截面面积越小,材料用量越少重量越轻。

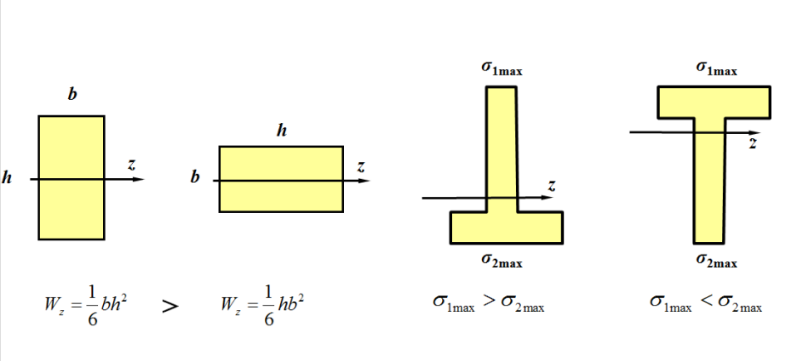

矩形截面的梁直立时比横放时具有较高的抗弯强度。

对于抗拉和抗压不相同的材料,如铸铁抗压>抗拉,塑胶抗拉>抗压,在选择横截面形状时,最好选择关于中性轴不对称的形状,如采用T形截面(上右图),同时使截面的中性轴偏于强度较弱的一边,从而使材料充分发挥作用。

根据弯矩分布规律布置选择合理截面

降低最大弯矩

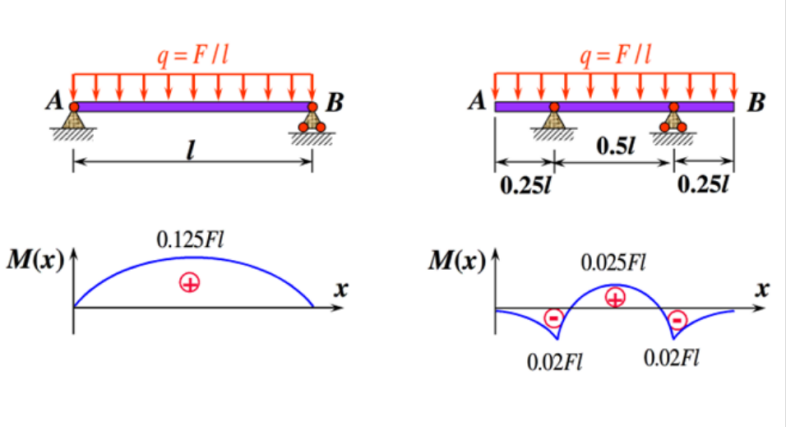

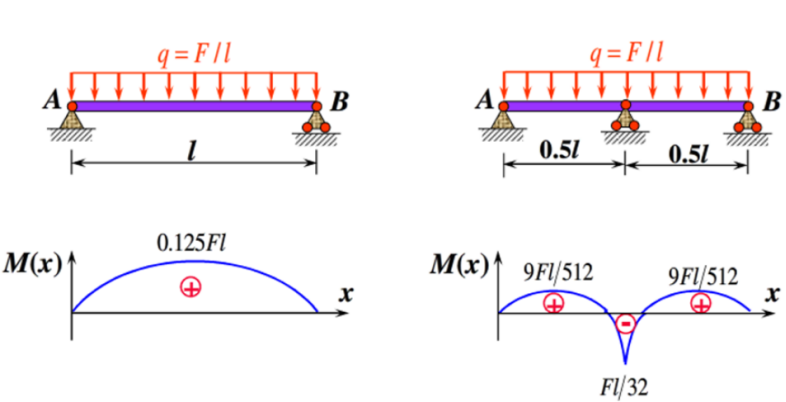

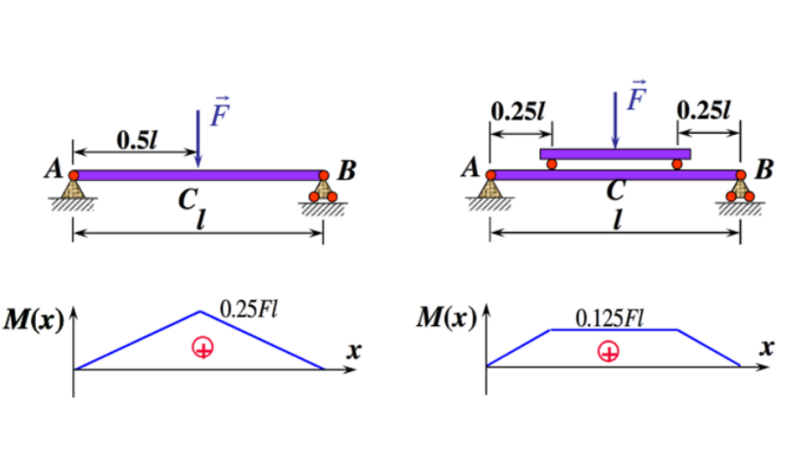

a) 合理安排支座位置,也就是尽量减小梁的跨度。由于挠度与跨长L的高次方成正比,因此设法缩短梁的跨长,将能显著减小梁的变形。

B)增加支架

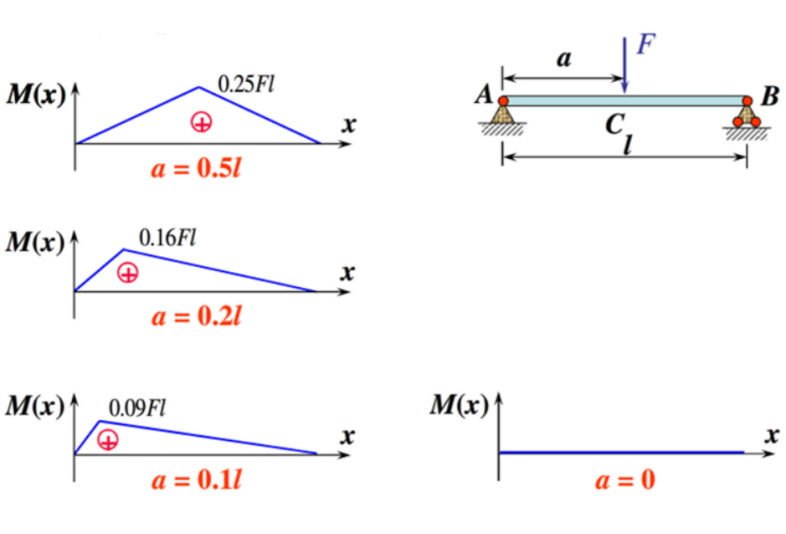

B)载荷靠近支座

B)合理配置载荷

2:加强筋设计原则:

基于刚度原则

基于外观质量原则

基于加工工艺原则

02 基于外观质量原则

由上篇分析可知,增加加强筋的厚度同样可以增加塑件件的度和强度,特别是在加强筋高度有限制的情况下,但增设加强筋后,对注塑件外观表面质量有很人影响,具体表现为,塑料件外观表面产生一定凹陷的缩痕,当加强筋厚度过大时,缩痕更加明显,严重影响塑料件的表面质量、光学性能。

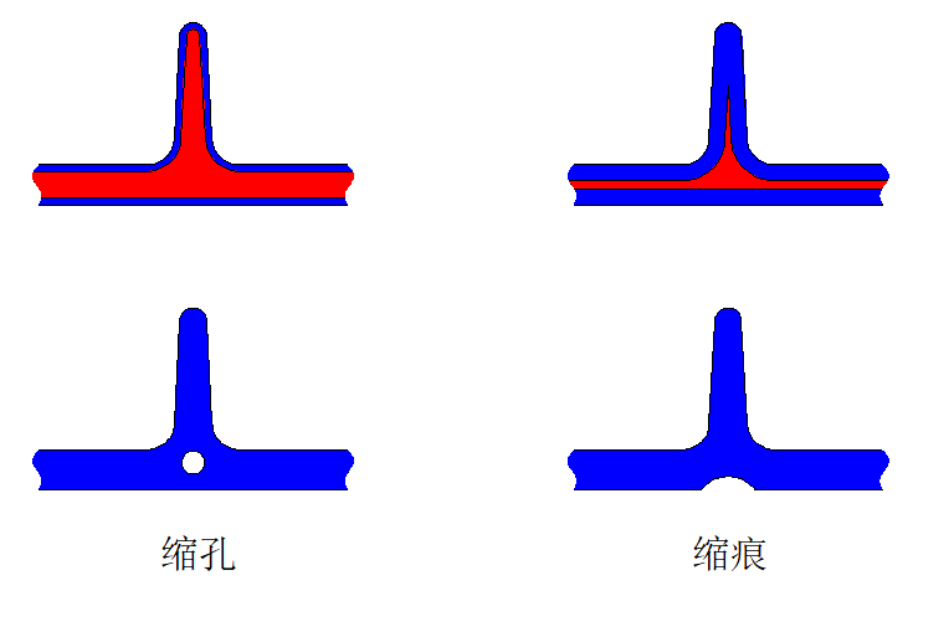

1、加强筋背部外表面缩痕的形成过程

注塑件的缩痕大都产生在背面有筋、突起物(定位柱)或内圆角相对的位置等局部壁厚偏大的结构处在这些结构处会出现材料堆集,该处在成形加工时所需的冷却时间延长。特别是连接处内部的冷却要慢于外部,假如此时得不到足够的压力弥补,里层的冷却会将表层已经硬化的塑件内拉,如果外层塑件已经冷却硬化足够抵抗收缩拉力,就会在内部形成缩孔,如果外层较软,表层就会被内拉下凹而形成缩痕。

缩孔

是产生在制件内部的孔。其可以单个出现,也可以成组地以小孔形式出现。除了透明的制件外,一般难以从制件表面看到缩孔,但缩孔会对零件的结构性能会造成严重影响。

缩痕

在成型零件的表面显示为凹陷。这些凹陷通常不大:不过,它们通常看起来很明显,因为其会朝零件的不同方向反光。缩痕的可见性是还会受零件的颜色和表面纹理共同作用的影响,因此深度仅仅是其中的一个影响缩痕可见性的因素。尽管缩痕并不影响零件强度或功能,但还是将其视为严重的质量缺陷。

缩痕的可见性

有些凹痕在抛光面比较明显,但在咬花面难以看到总之,随着塑件件表面效果由高光一亚光纹面一皮纹(等) 转变,缩痕的的可见性逐渐降低甚至消失

通常情况下,凹痕量>0.03mm,在自然光条件下,缩痕明显;0.01-0.03mm在强光照射下明显。

2影响缩痕形成和缩痕大小的因素有:

1成型材料:聚合物的分子链结构、结晶度、力学性能、流动性能、充填物等

2) 工艺条件: 注射速度、保压压力、保压时间、冷却时间、熔体温度、模具温度等

3) 模具结构:浇口大小、形状、数量、位置,冷却水路的分布等

4) 产品结构: 壁厚不均 (加强筋参数的设计)

从以上看,影响缩痕形成和缩痕大小的因素很多,在解决实际产品缩痕问题时应根据具体情况具体分析

有关缩痕专题的后续有时间会单独介绍,本文主要介绍产品结构这一因素,同时,在设计时也应该把产品结构这一因素放在首位,因为产品结构是首先被确定的因素,然后才有成型材料、模具结构、工艺条件这些因素,很多时候在产品结构上去做优化,会很大程度减小缩痕产生的几率,从而避免后续通过各种调整工艺条件去改善缩痕而又引起其他注塑问题的产生比如加大保压压力,虽能减小缩痕迹大小,但压力太大会导致批锋或飞边等缺陷产生。

以下只针对加强筋的设计进行介绍.

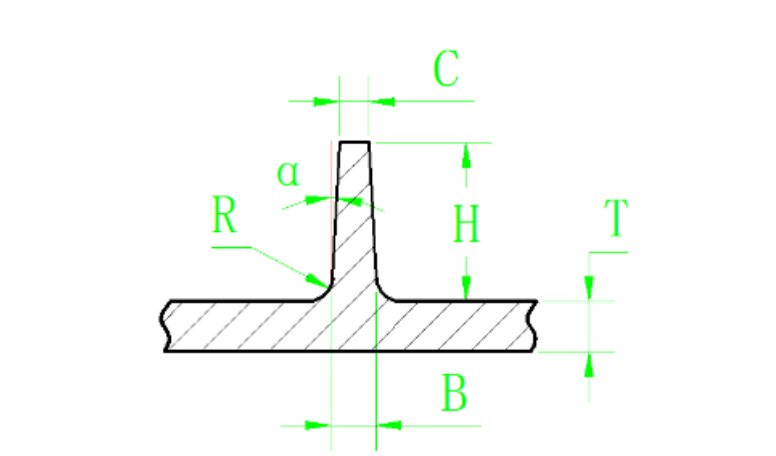

比较常见的加强筋如下图这种,其截面的设计参数主要包括塑胶件的壁厚T、加强筋的底部厚度B、加强筋的顶部厚度C、加强筋的高度H,加强筋的拔模斜度c,加强筋底部圆角R。

3、加强筋的哪些参数会影响加强筋背面的缩痕产生呢?

下面通过对冷却过程的描述进行解释。

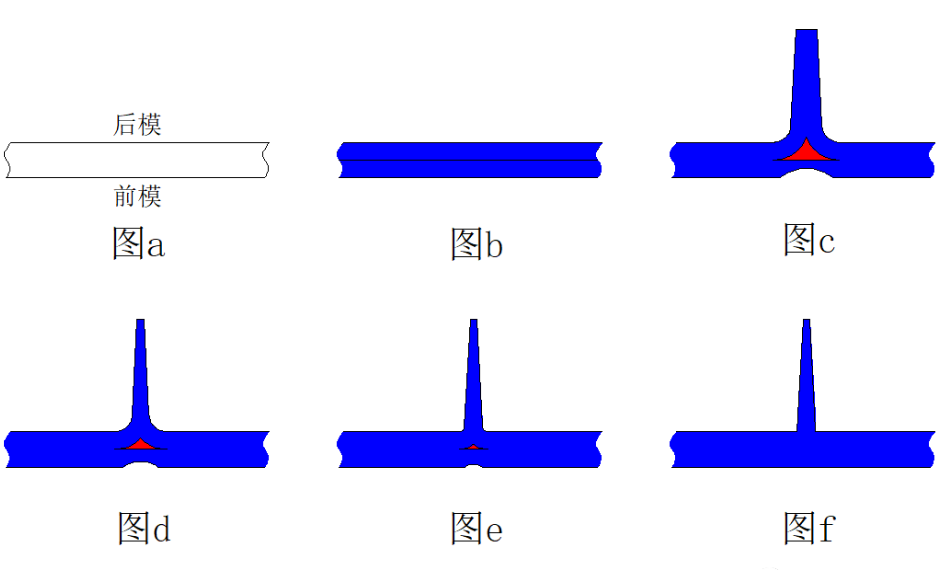

图a:为了便于介绍,假设塑件件的前后模面冷却速率均匀(实际上塑件件后模侧比前模冷却晚些,因为最后是留在后模顶出的)。

图b: 当壁厚均匀时,塑件件整体冷却较均匀外观无缩痕。

图c:当加强筋底部较厚,底部圆角较大时,加强筋与壁厚结合处有一较大的胶位冷却缓慢,外观缩痕较深。

图d: 当减小加强筋底部厚度,底部圆角保持原样时,冷却缓慢的胶位变小,外观缩痕变浅

图e: 当底部圆角减小时,冷却缓慢的胶位进一步变小,外观缩痕进一步变浅。

图f: 当底部圆角取消时,冷却缓慢的胶位消失,塑件件整体冷却均匀,外观缩痕基本看不到。

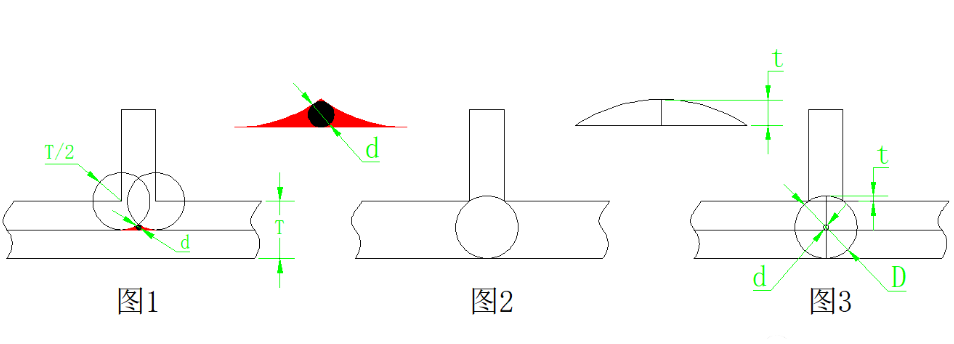

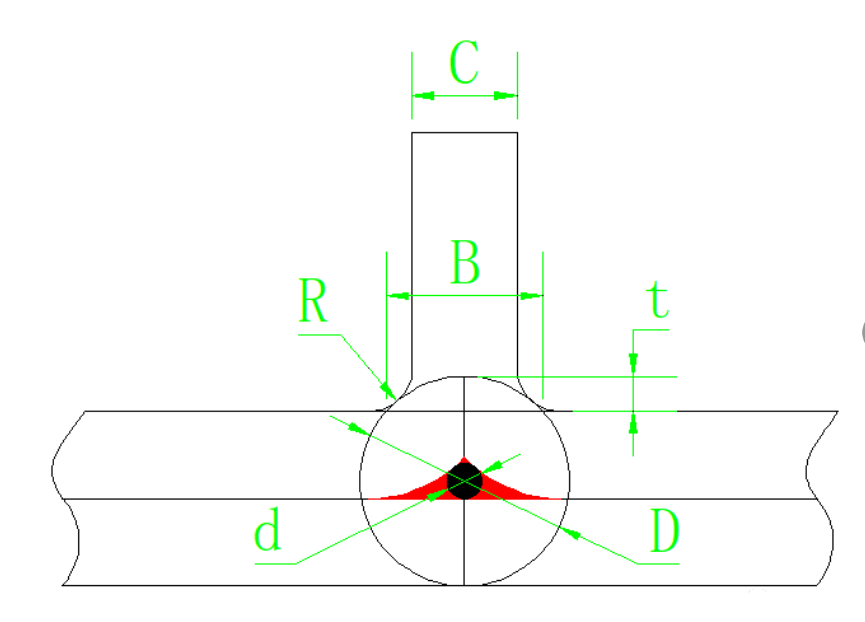

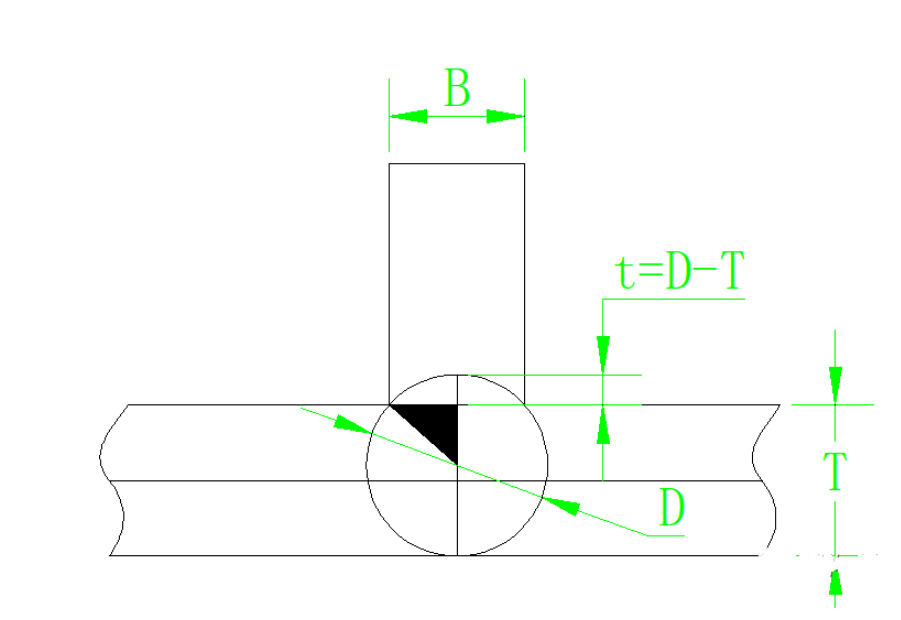

现在,根据冷却均匀假设,产生缩痕的原因是壁厚不均匀 (即上图红色区域为多胶区域引起),现对上面红色区域胶位进行分析,其中红色区域为以加强筋底部与壁厚交点为圆心的两圆与壁厚中线相交区域,然后在红色区域内画内切d (图1) ,同时以加强筋底部与壁厚交点与内壁画内切圆D (图2) ,然后把图1与图2重叠,发现内切圆d与内切圆D的圆心重香 (图3) ,且d=t。

同时,当加强筋底部设置圆角R时,结论是一样的,区别在于加强筋厚度由之前厚度B减小到C,且随着圆角越大C越小。 (圆角R虽然能降低应力集中,但是如果以外观质量为前提考虑,那么圆角R不宜过大,否则会牺牲加强筋的厚度)

通过查资料可知,当加强筋根部的等效壁厚 (内切圆D)与塑件壁厚T相差不大时 (当t/D≤8%时,即(DT)/T<8%时),加强筋背部一般不易产生缩痕。

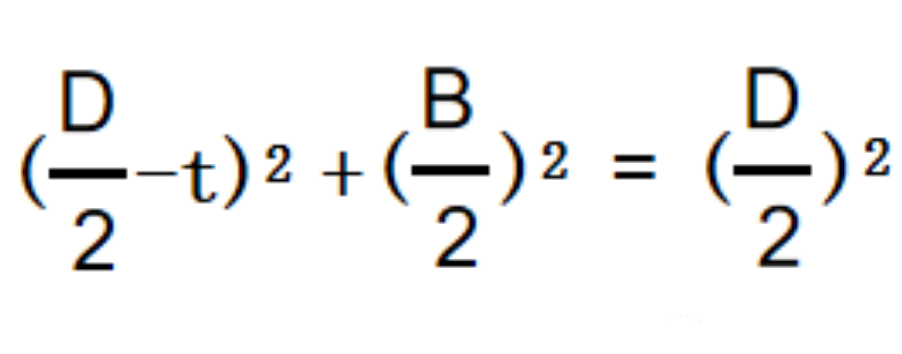

所以由上述三角形的几何关系可知:

把(D-T)/T<8%和t=D-T代入可得,B<0.56T,所以

对外观要求高(光面)的塑胶件,其背部的加强筋的底部厚度建议B≤0.5T。如果对模具设计和后续工艺调参右把握,可设计B>0.56T,但最大建议不大于0.7T,因为太大后续会很难调。需要注意的是,不同塑件材质对应的加强筋厚度并不一定遵循B<0.5T。

4、减小或避免缩痕的结构处理方式

1)对于螺丝柱

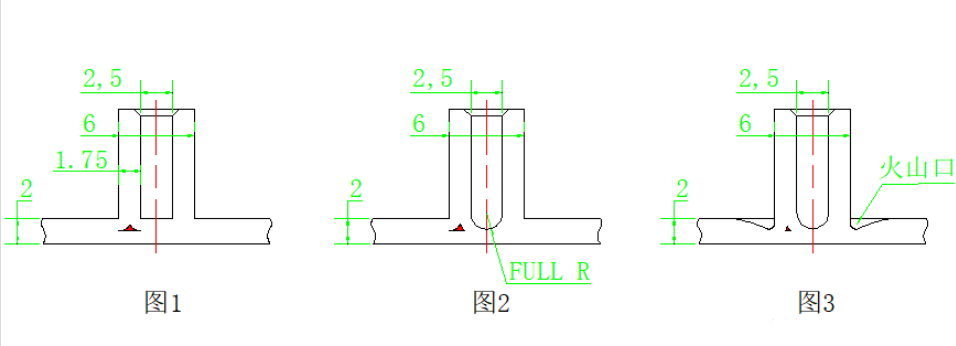

如果B值没办法做到小于0.56T,为了保险起见,可以做火山口 (塑胶件壁厚内测淘胶),比如以下螺丝柱的处理。

图1,为螺丝柱的原始设计,螺丝柱壁厚为1.75,1.75/2=0.875 (>0.56) ,很大概率螺丝柱背面会产生缩痕。

图2,在螺丝柱内孔底部淘胶并导全圆角,图中红色区域面积减小一点,但是不明显,同时靠司筒针散热有限,所以结果不是很明显

图3,在图2处理基础上在螺丝柱外侧根部做火山口继续淘胶,可见图中红色区域面积有明显减小,这是因为火山口处被模具钢材填掉,带走更多的热量,螺丝柱背面的缩痕会有明显改善

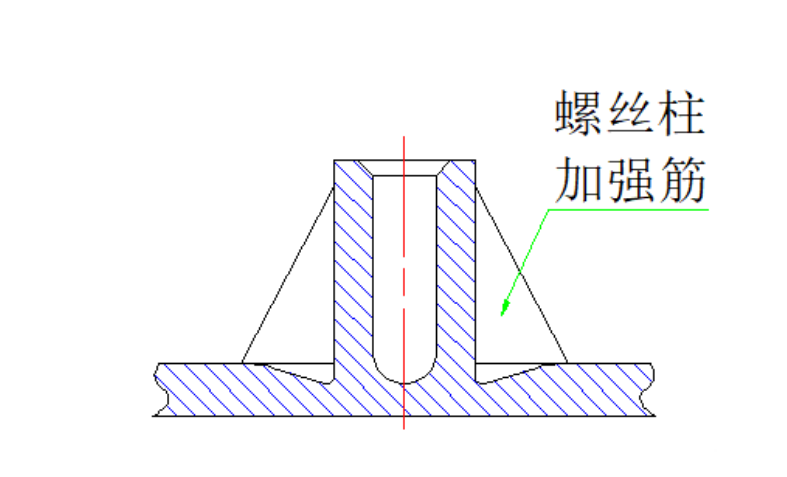

实际上此螺丝柱的外径有点过大,如果是外观件应适当减小一点,强度可以通过添加加强筋增强,如下图:

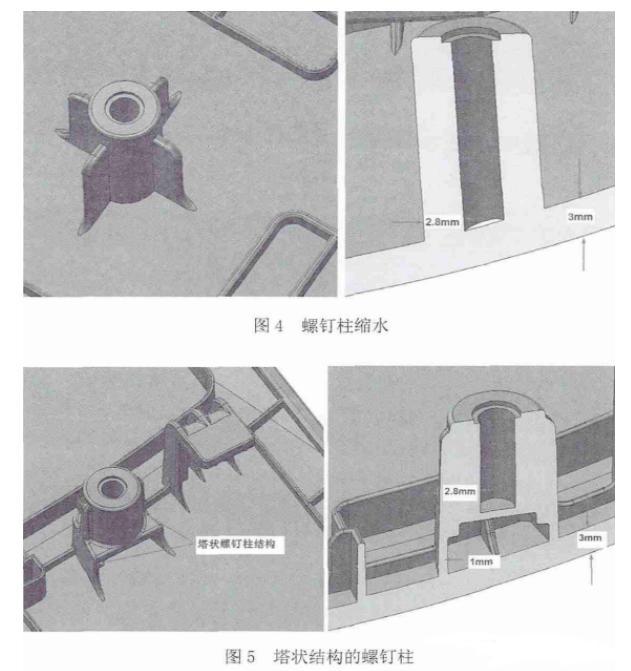

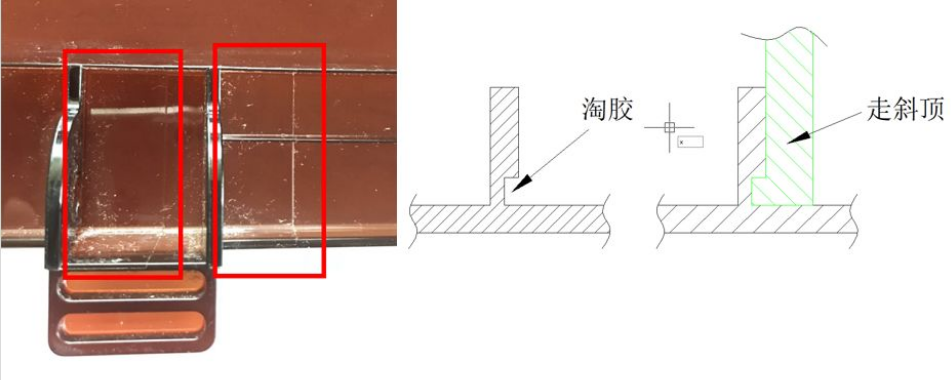

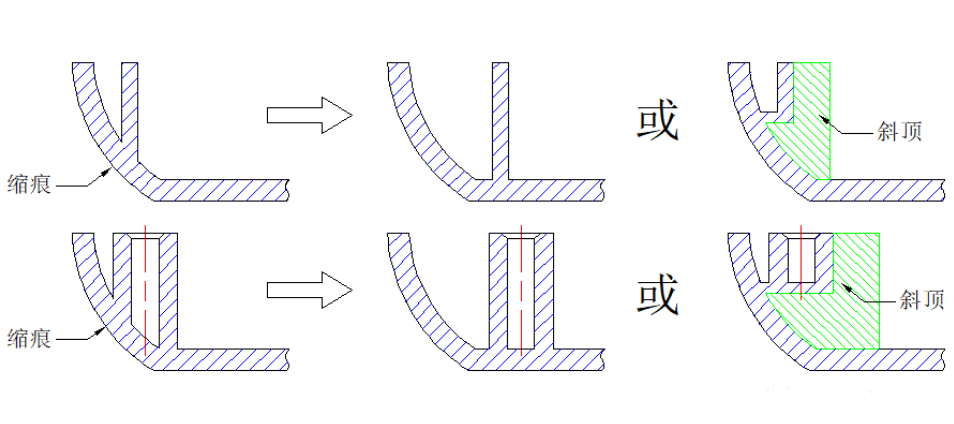

如果螺丝柱外径无法减小,或者还需要更大,如图 4所示,螺丝柱外径为 9 mm (避免打裂) ,螺丝孔内径为 3.4 mm,因此螺丝柱两侧壁厚 2.8 mm,所以在螺丝柱根部背面会产生缩痕现象。为解决此种结构导致的缩痕,需将螺钉柱设计成“塔状”形式的结构此处模具上通过斜顶出模,如图5所示。上面螺丝柱可以按照所需规格尺寸设计,底部支撑筋条设计成 1mm,这样既能保证螺丝柱结构尺寸,也能避免缩痕问题的出现。

2)对于加强筋

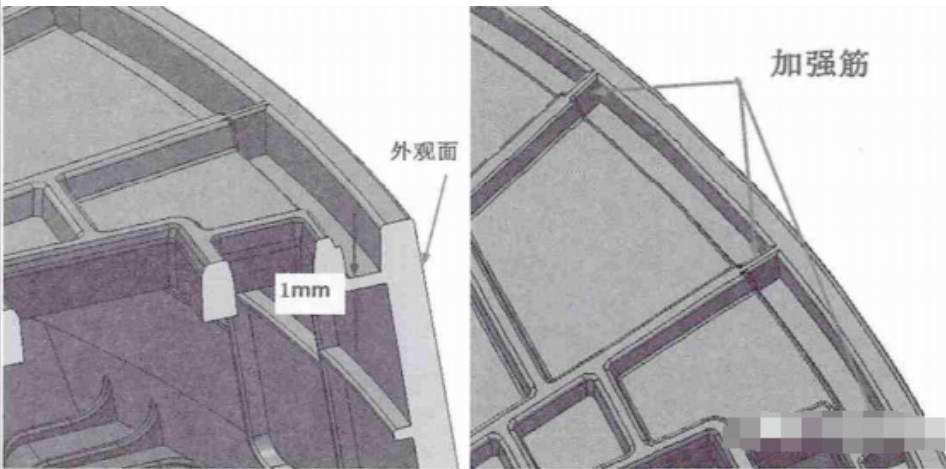

对于某些加强筋既连接外壁也连接内部,为了保证内部强度,厚度不能减小,此时外观面容易产生缩痕怎么办?

方法一: 把连接外壁的部分加强筋厚度减薄,其他位置保持原厚度,此方法适用于减薄后出模方式不改变的加强筋。

方法二:对于减薄后出模方式改变的加强筋,根部走斜顶(或滑块),使其连接外壁的厚度减薄

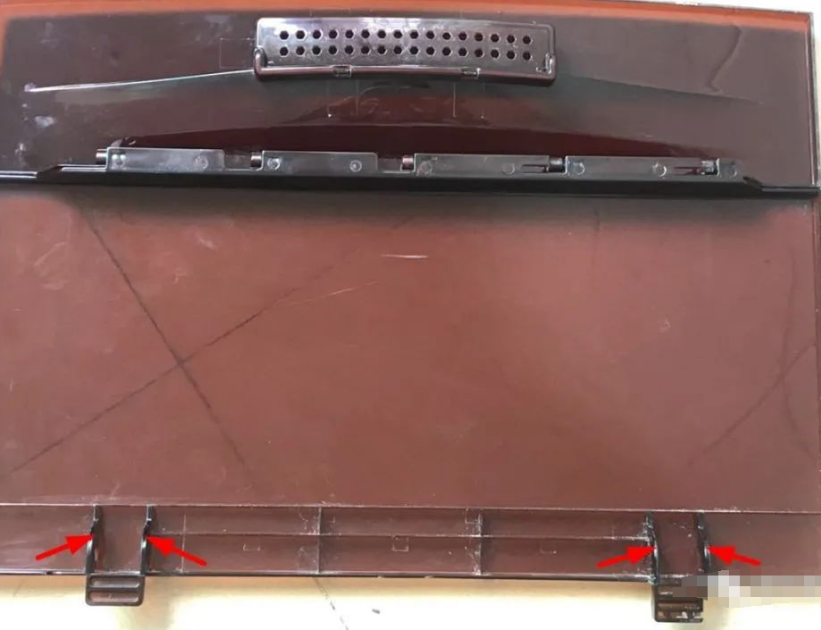

如下图为洗衣机门盖,发现图示箭头处加强筋很厚(对比旁边的加强筋很明显看得出来),量了一下有3mm厚,壳体是3mm左右,此处由于功能需要,加强筋要有强度不能减薄,正常情况下此处外观面会有缩痕,但是实物没缩痕。

仔细观察后发现,加强筋附近残留有类似嵌件线,后面发现是斜顶线,其做法如下图

但是对于外观要求不高(内部承力件) 的塑胶件,加强筋的底部厚度B值可大于0.56T,这值可根据刚度原则和冷却原则去把控。

在常规的产品结构设计中,还需要注意以下几个方面

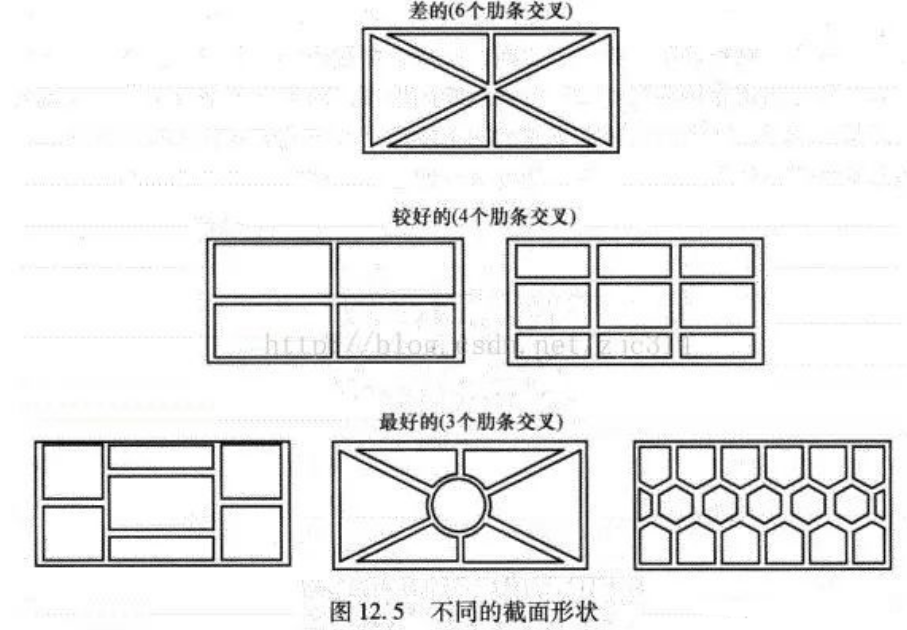

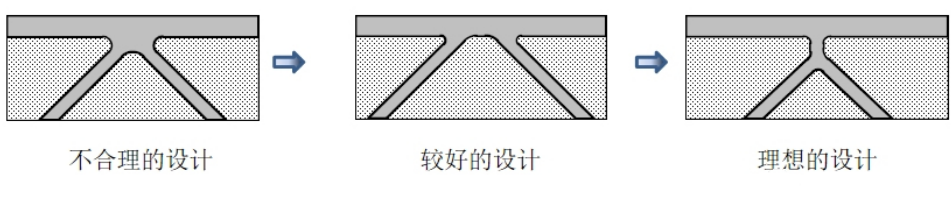

1)当有多条加强筋交叉连接时,注意防止材料局部集中堆积,避免背部产生缩痕,可参考以下方式设计。

2)加强筋与外壁连接的时候,尽量保持加强筋与外壁进行垂直

3)如果空间允许,加强筋或螺丝柱等结构避免设计在比较陡的斜面上,无法避免时注意做防缩处理。

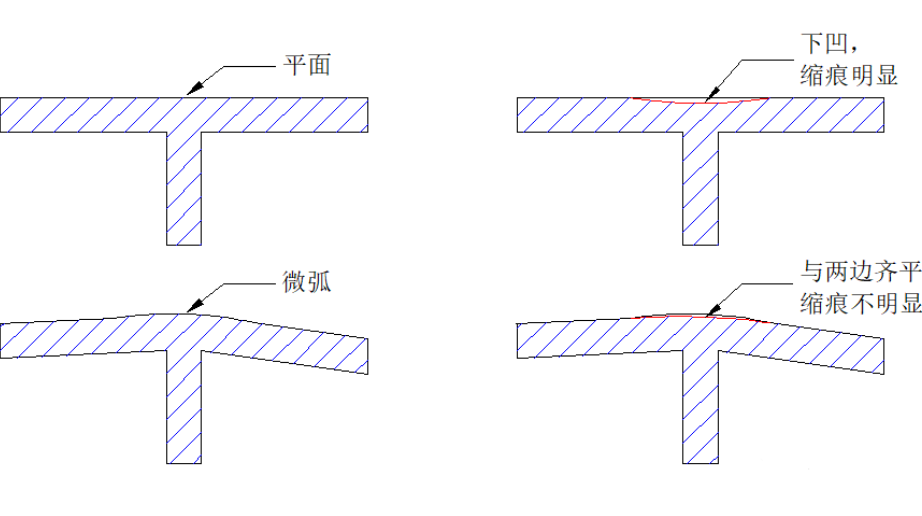

4)如果加强筋的厚度与主壁厚的比例不合理,参数和位置又不能更改时,可以考虑通过改变外观造型来降低缩痕的可见性(此方法也属于补缩,不过不好把控,慎用)。

总结:

1)加强筋的根部厚度对缩痕的影响加大,因此加强筋厚度不宜过大,B<0.56T。

2) 加强筋根部圆角会影响加强筋根部厚度,从而间接影响缩痕,因此圆角也不能过大,如一定需要,圆角半径最好不大于壁厚的0.25.

3)加强筋的拔模斜度,对缩痕影响不大,主要是为了出模考虑,这点下篇详细介绍

4)加强筋的高度,主要影响刚度,对缩痕影响也,不人,但也不宜过高,这点下篇详细介绍。

本文摘自:塑库网

侵联删