全国服务热线:13799257870

全国服务热线:13799257870

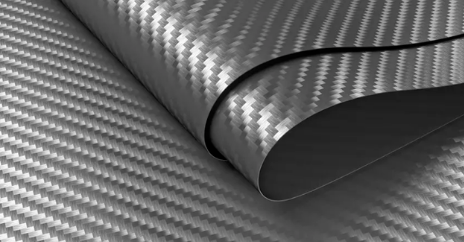

在行业中,碳纤维一直都是高端的象征,其自身独特的优势使得在行业中一直可以看见其身影。尤其是高度轻量化,抗震等能力,使得碳纤维材料在汽车行业中大放异彩。

随着工艺的发展,以及碳纤维制造的成本降低,各行各业中都可以看见碳纤维的的身影。

行业中最为成熟的便是汽车为主,汽车零部件中是最早在尝试碳纤维材料的先驱者,如今技术已经非常成熟了,所以本文章中,我将带大家主要了解碳纤维材料在那些方面受到汽车行业的青睐。

一:碳纤维复合材料的优势

(1)碳纤维的比重一般为钢材的25%,CFRP 的抗拉强度可以达到钢材的7倍以上,抗拉弹性模量也高于钢材。CFRP 的比强度可达到 2000MPa/( g/cm3)以上,而A3 钢的比强度大约为 60MPa/( g/cm3),因而其轻量化效果明显。

(2)碳纤维复合材料是通过碳纤维和树脂经过复合工艺制成的一种多组分材料。由于树脂基大多为热固性或热塑性材料,与固化剂作用时可形成一维网络状结构塑、真空导入成型、预浸料模压、热压罐工艺等方式一次成型,大大提高了材料的集成度。因此,能够有效减少零部件数量。此外,合成模具可设计性好造型自由,实现流线型曲面的成本比较低。

(3) 碳纤维复合材料振动衰减系数大、吸振能力强能够达到减少振动、降低噪声的作用,从而增加乘坐的舒适度。其冲击吸收性能是金属的 5 倍,能够提高碰撞过程人员安全性,减振性能优异。

(4) 碳纤维材料的生产过程已经基本实现了高度的机械化。机器人的大量使用确保了整个生产过程的自动化,人工操作的过程仅局限在最低程度,不仅明显提高生产效率、减小制造误差,人力成本也得以大幅降低。另外,碳纤维材料的生产方式采用大量的模压和黏结工艺来代替冲压和焊接,颠覆了传统汽车的生产流程,不仅生产安全性得到提高,而且规模化生产成本也在可接受范围内。

二:碳纤维复合材料在燃油车中的应用

1台总质量约为 1.5t 的汽车,其车架质量约为600kg,占整车质量的 40%,发动机和传动系统均为100kg 左右,占整车质量的 8%;内饰、座椅各占5%,其余为各种电器、玻璃、轮毅等装备。为了满足汽车轻量化的需求,现有部分厂商已经开始将碳纤维材料应用于不同部位以实现汽车零部件的有效替代。面将从车身、发动传动系统、轮毅等方面分别介绍碳纤维材料的应用现状

1)碳纤维材料在车身上的应用

作为占据整车质量高达 40% 以上的主体部件,车身不仅起到支撑整体结构的作用,还要保证行驶的安全性。因此,良好的车身强度和抗扭刚度是车身材料所必须具备的,同时也需要维持舒适的驾驶体验。另外,车门部件还要尽量减少车门下垂形变和永久性形变,A、B、C 与门越部位则要保证整体结构的力学性能。保险杠部位要有良好的耐冲击性能

早在 2003 年,Daimler Chrysler 公司推出的 DodgeViper 型跑车首次在汽车挡板中采用了 CFRP,减重18kg。不久之后,英国的莲花跑车在车身底座中使用体成型的 CFRP 材料,成功替代了 16 个金属组件

到了 2011 年,兰博基尼推出了 Murcielago 替代车型,该车采用了全碳纤维复合材料单壳体车身,质量仅为 145.5kg。

2014 年开始,宝马分别在 3 和i8 的车厢主体的 Life模块、第六代 7 系的部分车身以及全系的 A、B、C柱与门槛等部位采用大量的 CFRP 与钢或铝合金组成混合结构,在实现轻量化的同时又能有效保证车辆整体结构的力学性能。与此同时, Volvo 的 Polestar 车型的上边梁、奔驰 SLR 跑车的前纵梁、Alfa Remeo4C的车架结构、引擎盖也均采用了 CFRP 部件。梅赛德斯-奔驰 SLR 跑车上由 CFRP 材料制成的两根纵梁可以彻底吸收正面碰撞时产生的能量,从而保证乘客厢的结构基本不受影响,同时,全部由 CFRP 材料制成的乘客厢,在发生尾部或侧面撞击时也能为车内乘客提供非常可靠的安全空间。

在国内,北京汽车 2016 年款新型 BJ40 的发动机置盖、车顶盖均采用碳纤维材料,最终减重 50% 左右奇瑞汽车的艾瑞泽 7的前横梁以及覆盖件、一汽集团的红旗超跑 S9 的车身也都采用了碳纤维材料。但是在车辆的主体结构方面还大都停留在概念车或新能源车型上

(2)碳纤维材料在发动机及传动、制动系统上的应用

在车辆的行驶过程中,其发动、传动以及制动系统 往往决定了车辆的整体运动性能。传统燃油车的发动机在碳纤维材料的替代方面还停留在试验室阶段,仅有2011 年比利时 Solvay 公司开发的 CFRP Polimotor四缸发动机缸体,虽然其尚未应用到成品车中,但也为碳纤维材料的应用提供了新思路。

除此之外,仅有部分厂家在发动机的零配件部分使用了一定数量的碳纤维替代材料,如上汽荣威的 E50车型的引警盖和福特部分车型的油箱底壳采用的 CFRP复合材料等。

在传动方面,基于碳纤维材料优良的比强度,很多)家已经开始采用由 CFRP 材料制造的传动轴。福特的野马载重汽车,采用 CFRP 可以将原来的 2 个部件管化合并成1 个传动轴,与钢材料相比,减重高达60%~70%;英国 GKN 技术公司开发的 CFRP 传动轴,在减重 50%~ 60%的同时,其抗扭强度比钢大10 倍,弯曲强度大 15 倍; 奥迪 Quattro 系列、日本尼桑 GTR 和 Fairladyz 车型、阿斯顿马丁 V8Vantage Coupe 车型和 Mazda RX-8 车型上已大量使用 CFRP 复合材料制造的传动轴。在实际应用中还发现,将 CFRP 材料应用到改装车的转动轴上还能够有效降低转动轴的质量,增强车辆的耐久性和抗疲劳性

有关制动方面的应用主要集中在车辆的制动器。传统的汽车制动器衬片主要由石棉摩擦材料构成,但是这种材料在高温下会出现摩擦性能的“热衰退”现象,存在一定的安全隐患,并且在使用过程中会产生对人体有致癌危害的石棉粉尘,因而替代需求强烈。目前,SGL Carbox AG 公司生产的一种车用的碳纤维陶瓷制动盘装置已经在保时捷 918 spider 和 GT IIS车型中使用,当车速从 300km/h 降低到 50km/h时,制动距离人超过 50m。

(3):碳纤维材料在轮毂与内饰的应用

轮毅的轻量化不仅能提高机动性能,如制动、启动加速、转向等,还能减少响应时间,显著改善车辆的操空性能。2009 年牛产的 Shelby Ultimate Aero 跑车,2012 年出厂的保时捷 911 和 2015 年初设计的福特新一代野马 Shelby GTR 均使用碳红维轮,在实现减重 50% 左右的同时,还能显著改善车辆的操控性能。这是因为随着轮圈的减重,其转动角动量人约降低 40%,在 一定程度上起到了间接改善汽车的加速和刹车效能的作用。除此之外,Carbon Revolution公司还为日产的 R35 Nissan GT-R 跑车量身定制了CFRP 全碳纤轮毅,84kg,整车综合动力性能有大幅提升。

另外,对于内饰、座椅等装饰方面的材料,由于并非是纯钢材的替代,因而在减重方面的效果并不明显,已知的有 ELG 公司与 CRTC 公司合作研制的可回收碳纤维汽车座椅、夹层板,福特研制的由碳纤维和钢制成的座椅框架,一汽红旗超跑 S9 的部分内饰材料以及北汽绅宝 D60 的前格栅和尾翼等。其使用目的大多是种彰显运动与时尚,并作为一种提升车辆科技感的方案。

三:碳纤维材料在新能源汽车中的应用

新能源汽车主要轻量化方向分为整车车架质量以及储能装置两人方向。新能源汽车的质量每减少 10%,对立的续航里程人约存在 5.5% 的提升。

瑞典初创 UNITI 电动汽车公司新堆出的电动车“Smartphone Car”就是一款典型的城市代步新能源车型。该车采用 Zolterp X35 的 CFRP 部件制成车身,一次充电可行驶约 299km,30min 充电即可行驶199km,在实现车身轻量化的同时又不牺牲整车的舒适性、安全性和续航里程。